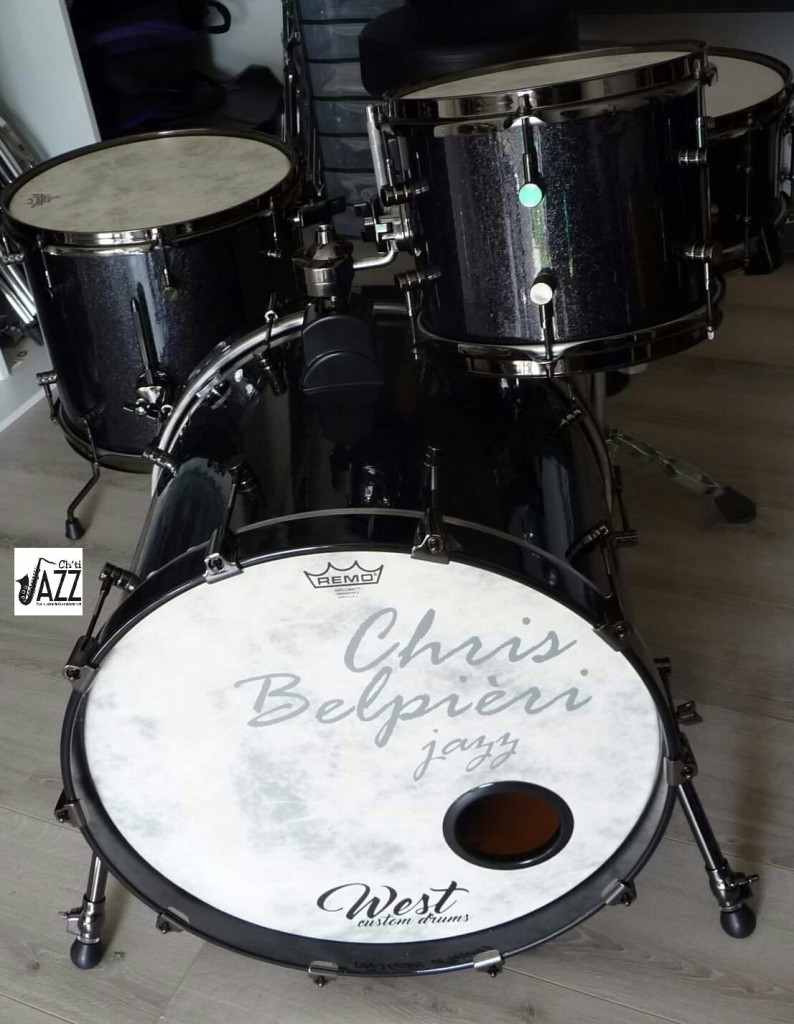

Quel batteur n’a pas rêvé de connaitre les dessous de fabrique d’une batterie ? Quel batteur n’a pas rêvé de se faire fabriquer « sa » batterie ? Jusqu’à ce jour, Chtijazz.com a réussi à exaucer et répondre à ses interrogations. D’abord, en vous faisant découvrir dans le « Noooord », un artisan passionné et fabricant de batterie, Florent Westeel pour West Custom Drum. Nous étions même allés plus loin, en nous faisant fabriquer, après une année de réflexion, « notre jazzette » : « La black Jazz ».

Nous restions néanmoins toujours attentifs aux grandes marques, et notamment la célèbre « DW« . Nous avons eu l’occasion de jouer sur « DW » à plusieurs reprises, et bien évidemment, nous avions été conquis. Nous avons beaucoup lu sur cette marque et parcouru les réseaux sociaux spécialisés. Tout y était dit, en bien comme en mal, avec souvent une cristallisation sur le prix. Effectivement, nous aussi considérions que « DW » n’était pas pour toutes les bourses, et parfois injustement, trouvions que ce prix pouvait être abusif.

Fin juin, nous étions à Los Angeles (CA) et en avons profité pour passer à OXNARD, ville d’implantation de DW. Nous avions rendez-vous, ce 22 juin 2017, avec Joe HOFER pour une visite guidée et privée. Inutile de dire que j’étais excité de pouvoir toucher du doigt le rêve de beaucoup de batteurs.

En fait, je ne savais pas à quoi m’attendre, mais pas à cela…. Je parle des bâtiments. Je ne sais pas pourquoi, mais je n’imaginais pas me retrouver dans cette ville moyenne (à l’échelle des USA… donc immense par rapport à une ville Française moyenne).

Il est 13h30 ce vendredi, lorsque nous nous retrouvons, avec Emma, dans une banale zone industrielle; Des bâtiments modernes et cubiques en ciment. Je repère rapidement les lettres de la marque sur un fronton, puis me retournant, je me rends compte que le siège de « Boss » est juste en face. Je remarque également une place de stationnement siglée au nom de Don Lombardi, co-fondateur de la marque, sur laquelle stationne une banale Mercedes noire. Je dois dire que, sur le moment, je me demande si je ne vais pas me retrouver au siège, où l’on va me diffuser un film de promotion.

Nous nous rendons avec Emma à l’accueil, où une employée, derrière son guichet, nous fait patienter. Il s’agit d’une minuscule pièce d’accueil, mais confortable, ornée de quelques photos, d’un écran et d’un fauteuil en cuir marron. J’en profite pour prendre la pose. A peine 5 minutes et apparaît Joe. La casquette visée sur la tête, look hipers, Joe nous fait un accueil très chaleureux voire amical. Comme à l’accoutumée dans ce genre de visite industrielle, nous demandons si des zones de prises de photos sont interdites… « No, it’s ok » !!!

Nous passons le sas d’entrée et pénétrons immédiatement dans les ateliers. Une odeur de bois flotte dans l’air. Tout est propre, impeccable, rangé….Nous croisons immédiatement quelques employés qui nous adressent spontanément des « Hi How are you ? » « Where are you from ?« . Tout le monde semble décontracté ici, et souriant. Notre visite nous permettra de constater les conditions de travail optimum en matière de sécurité et de protection des techniciens qui sont employés chez « DW » (protections auditives, gants, aspiration, climatisation, plans de travail à hauteurs adéquates, lumière, temps de travail, cafétéria,…).

Un peu d’histoire

Mais juste un petit rappel sur l’histoire de « DW« . D’ailleurs, un peu comme BMW, on oublie souvent ce que signifie les acronymes ou initiales de marques, qui rentrent ensuite dans le langage commun… DW pour Drum Workshop. Cette marque a été fondée par DON LOMBARDI et John GOOD, à partir d’une école de batterie en 1972. L’école était implantée à l’époque dans le quartier de Santa Monica à Los Angeles. En 1977, l’idée était de créer un siège pour batteur, puis une pédale de grosse caisse… puis en 1983, Don Lombardi lance une gamme d’accessoires redoutables, dont la fameuse pédale 5002 possédant un cardan. Drum Workshop devient très vite une référence dans la fabrication de pédales de grosse caisse, ainsi que chez les batteurs professionnels. John GOOD se spécialise, lui, dans l’observation des joueurs de batterie professionnels. Les observations portent sur la technicité de l’instrument, tant sur les accessoires que la sélection des bois, ainsi que du réglage de l’accord dit « parfait ». C’est ainsi que l’idée d’écouter la sonorité propre de chaque fût et de les assembler dans des kits harmonisés lance le concept « Timbre Matching ». Le développement du détail fait son chemin grâce aux deux compères. Les chanfreins sont soignés, en équipant les fûts de cercles emboutis pour renforcer la chaleur de son… DW évolue au plus haut niveau de la qualité.

Depuis 1992, DW est implanté à Oxnard (CA). La marque, positionnée sur le haut de gamme, a développé, en 2000, la sous-marque » PDP » (Pacific Drum), pour étendre son marché. L’entreprise a racheté à Fender en 2015, la division batterie de Gretsch , Gilbratar Hardware, LP , Toca Percussion et KAT Percussion, ainsi que la marque de guitares « Ovation » et les droits de distribution des cymbales Sabian pour les USA.

Retour sur notre visite

Nous venons de traverser les ateliers pour commencer notre visite guidée. Nous approchons le stock des bois…. y sont remisées des quantités de palettes incroyables, où reposent des feuilles de bois… quand je dis des feuilles, vous pouvez me croire… pas plus épais qu’une feuille de cahier.

Les essences sont liées à l’étude de l’acoustique de l’essence même des bois. Les bois utilisés sont principalement l’érable, le bouleau et l’acajou. Un cercle de renfort de chanfrein est placé à l’intérieur du fût, afin de soigner la sonorité et de renforcer l’appui de la peau, dans l’objectif d’obtenir une jonction peau/fût parfaite. Joseph nous tend un échantillon de « Maple purple« .

Nous emporterons celui-ci précieusement dans nos bagages. Joseph nous fait remarquer plusieurs étagères, où les bois sont classés par type, mais aussi suivant la saison à laquelle ils ont été coupés (nous voyons ici le sens du détail).

Les feuilles vont être ensuite assemblées par le principe d’un collage, suivant le nombre de plis, et le type d’essence qui a été décidé. Après encollage ( une colle spéciale DW), les feuilles ainsi superposées passent dans une presse.

Nous continuons notre périple entre les outils et arrivons auprès d’un véritable personnage de film. Un colosse incroyable, rasé, barbu et plus qu’impressionnant. Il est chez DW depuis 20 ans. On peut dire qu’il a le compas dans l’œil notre ami. Il récupère les feuilles qui ont été préalablement collées pour les mettre en forme de fut, les décalant de quelques centimètres. Il crée un décalage qui permet aux feuilles de s’imbriquer.

Sans aucun instrument de mesure, sans une règle, il récupère les lots de plis et les assemble pour en faire un fût. Il place ce dernier dans une presse à chaud, pour que le bois se cintre et prenne sa forme définitive. Incroyable, quelques minutes plus tard, la presse, qui est une espèce de cocotte minutes immense, accouche d’un fut bouillant. Les chanfreins et renforts de chanfreins sont réalisés ensuite et après refroidissement de façon méticuleuse.

Nous imaginions que la régularité des bords d’un fut s’opérait par un outil ultra perfectionné…. et bien non …. un marbre…. et oui, chaque fut passe l’épreuve d’une plaque de marbre avec une lumière diffusée à l’intérieur…. L’œil de l’ouvrier expert ne s’y trompe pas, le moindre défaut et le fut est mis au rebut.

Le fût va maintenant être recouvert selon la demande… laqué et vernis à la façon d’un piano, simplement ciré ou encore pourvu d’une couche supérieure faite d’un matériau différent : feuille de rhodoïd ou acrylique, autre revêtement synthétique à motifs peints ou sérigraphiés. Il est à noter un procédé spécifique ( que nous ne dévoilerons pas) qui permet un collage en bord à bord des matières qui recouvrent les fûts. Les fûts, une fois recouverts, sont placés dans une espèce de chambre de peintre à l’abri des poussières pour y sécher. Ils sont placés sur des rouleaux et tournent tout en séchant. L’idée de ces rouleaux vient de l’observation des machines qui chauffent les « Hot-dog ».

Le fut va ensuite être placé dans une toute nouvelle machine, pour y être percé de façon ultra-précise, pour le montage de l’accastillage. « Exit » l’ancienne machine, dès le départ, le fût se voit attribué un code barre, qui va le suivre. Un opérateur scannera le code barre, qui sera reconnu par la machine, qui opérera automatiquement le perçage sans aucune erreur possible.

Joe nous conduit au poste du « designer » Ray Ray (Painting department) . Il est dans l’atelier même.. un poste de travail banal, avec des ordinateurs de traitement de l’image : Ici presque tout est possible ». Les couleurs, les motifs, les sérigraphies, …

Avant le montage de l’accastillage, les fûts sont testés au niveau de la sonorité, avec un système de contrôle électronique de type accordeur. Si le test est « OK » , l’étiquette de validation reprenant la mention « Bb » ( ou autre tonalité en fonction du cahier des charges du client) est apposée avec le N° de série du set.

Le fut est ensuite envoyé pour le montage de l’accastillage, manuellement bien évidemment. Nous ne l’avons pas précisé dès le départ, mais ici, rien n’est automatisé (sauf le perçage). Chaque batterie est fait « main ». Le travail est « taylorisé » pour plus de précisions, et nous pouvons aisément le comprendre.

Le set est envoyé ensuite pour un dernier contrôle et son emballage. Une fois encore, un travail méticuleux sera opéré et le moindre défaut conduit au rebut de l’ensemble.

Joe va nous conduire ensuite dans les ateliers de montage « Hardware »….. L’occasion de contempler pédales de grosses caisses, supports d’éléments hydrauliques. Alors que nous pensons que notre visite touche à sa fin… (ce qui n’est pas totalement faux), Joe nous conduit au travers des ateliers. Nous en profitons pour lui demander s’il est musicien…. » Yes guitarist, I play rock rather metal« . Nous en profitons pour le vanner un peu, en lui rétorquant que ce n’est pas de la musique mais du bruit ( pardon à mes amis « métaleux »). Il n’est pas rancunier notre camarade, car il m’emmène tout droit dans le showroom « DW ». Je vais m’y donner à « coeur joie« . Je vais pouvoir tester un nouveau produit, une batterie « STAINLESS STEEL », 1.5 mm d’acier inoxydable…. une tuerie de résonance…. une puissance de grosse caisse incroyable..

Mais notre œil avisé va tout de suite tomber sur un superbe set qui trône au milieu du show room…..

Quelle merveille…. Pour célébrer leur 45ème anniversaire, DW produit cette magnifique série limitée à 145 pièces pour le monde entier : 6 fûts: BD 22″x18″, TT 10″x08″, TT 12″x09″, FT 14″x12″, FT 16″x14″ et SN 14″x6,5″. La « Baguetterie » : 36-38 rue Victor Massé 75009 Paris a la chance d’avoir un exemplaire de ce kit de collection. Vous pourrez également découvrir sur la page de la « Baguetterie » une ITW de John Good très intéressante, l’équipe de ce magasin parisien se trouvait ( une pure coïncidence « heureuse ») quelques jours avant nous à Oxnard.

Voyant que je trépignais, notre ami « Joe » me proposa de tester cette série limitée….. Que dire d’autre que : Waaaaaaaaa

Alors pour conclure : « DW » marque « chère ? ». Lorsque vous visitez les installations et analysez ce qui se passe pour la création d’une batterie, la qualité des matériaux et surtout l’excellence du résultat : Non. Les batteries « DW » correspondent à du matériel « haut de gamme » qui résiste à l’épreuve du temps. Il s’agit d’une conception artisanale, donc qui engendre un coût de main d’oeuvre conséquent. Les « DW » correspondent à un usage professionnel. Une « DW » est un investissement qui, jusqu’à ce jour, ne perd pas de sa valeur et résiste sur le marché de l’occasion avec des côtes toujours assez élevées.

La visite de DW est aussi ouverte au public suivant un circuit collectif. Vous pouvez vous renseigner directement auprès de Joe HOFER :